Desde o seu humilde início em 1994 em Halifax, West Yorkshire, a Mobus Fabrics expandiu-se globalmente e é agora um negócio de 30 milhões de libras, fornecendo tecidos para estofos para algumas das marcas líderes mundiais na indústria do mobiliário

Dando vida aos tecidos

Com a missão de desenvolver e produzir tecidos de origem ética que proporcionem uma boa relação qualidade/preço e inovação, a Mobus é "fantasiosa em relação à moda e apaixonada por padrões", com tecidos inspirados no design e que apelam ao utilizador final ao mesmo tempo que são adequados para os fins pretendidos.

Onde tudo começou

"Eu e o nosso co-fundador Mike Presley, criámos a empresa há 28 anos. Éramos ambos agentes têxteis, mas vimos uma oportunidade de iniciar a Mobus Fabrics com dois produtos distintos que satisfaziam a procura do consumidor nessa altura" diz Grant. "O primeiro produto chamava-se 'Shabby Chic', um artigo 100% algodão, que parecia muito 'vivido' e estava muito na moda na altura. O segundo item era uma gama de cheques tartan"

Foram estas duas linhas de produtos, combinadas com o trabalho árduo de Grant e Mike, que levaram a Mobus Fabrics a virar mais de £1 milhão no seu primeiro ano de actividade - algo que não muitas empresas novas alcançam nos primeiros 12 meses. "Era apenas para ser um trabalho de fim-de-semana", diz Grant. "Mas nós crescemos rapidamente, e o resto, como dizem, é história!"

Desenvolver o negócio

Até cerca de dezasseis anos atrás, a Mobus estava a tecer, revestir e tingir internamente no Reino Unido, compra de fios de Itália e da Índia, but pressão de preços forçou-os a procurarem a China para a produção. "Ainda estávamos a converter o nosso próprio produto, mas o Reino Unido estava a perder rapidamente a sua infra-estrutura têxtil, por isso mesmo que tivéssemos querido manter a produção aqui, decidimos desenvolver o nosso negócio de produção na China a fim de nos mantermos competitivos e satisfazer as necessidades dos clientes", afirma Grant.

Tomando a sua filosofia do Reino Unido como tecelões e tintureiros de comissão, a Mobus desenvolveu o seu negócio na China com esta mesma filosofia, continua Grant. "Desenvolvemos relações com os moinhos locais, detectávamos uma amostra e dávamos-lhes uma direcção clara para desenvolver as cores e estilos" Tendo identificado uma falta de processadores locais de retardamento de fogo, a Mobus criou então uma fábrica de acabamento FR na China com duas linhas de revestimento, e rapidamente estabeleceu relações com retalhistas como Next, M&S e John Lewis.

Seriedade nos negócios

"Na Mobus sempre levámos os testes muito a sério", diz Charlotte. "Os testes físicos são o tipo mais comum de testes que realizamos, onde os instrumentos James Heal desempenham um grande papel. No nosso laboratório interno condicionado realizamos um espectro completo de testes físicos incluindo resistência à abrasão; pilling, fuzzing ou tapete; seam slippage; tear force; tensile strength; scuffing strength, e scuffing"

Os 3 melhores instrumentos James Heal da Mobus: Titã, Martindale, TruBurst

"Temos desenvolvido uma relação muito boa com James Heal ao longo de muitos anos", concorda Grant. "Tenho visto os produtos James Heal durante as minhas viagens em muitos países, e agrada-me quando vejo a marca James Heal. É reconhecível, e para nós, representa qualidade e uma marca que se envolve com os seus clientes". Não só isso, gostamos do facto de as instalações da James Heal estarem muito próximas de nós aqui em West Yorkshire também, uma vez que facilita o treino e as visitas aos produtos".

Charlotte Beever, Mobus FabricsJames Heal é uma marca que pensa no futuro com um forte pedigree em foco no cliente e engenharia de precisão. Os seus instrumentos não só são visualmente apelativos no nosso laboratório e fáceis de usar, como também são construídos para durar. Confiamos na precisão e fiabilidade dos resultados, e o seu serviço e calibração dá-nos paz de espírito e tranquilidade.

"Embora os instrumentos nos dêem resultados de teste precisos e fiáveis, temos alguns desafios com os testes para passar", acrescenta Charlotte. "Descobrimos que os métodos de teste têxteis nem sempre são a representação mais realista da 'vida real' que está a acontecer nas casas dos consumidores"

Elaborando sobre este ponto, Charlotte diz: "Um tecido pode atingir um padrão exigido, mas depois as suas orientações de utilização e cuidados podem ser completamente ignoradas, o que significa que o desempenho e a durabilidade de um tecido falham na vida real"

Grant concorda: "Hoje em dia, um sofá é usado para múltiplos fins numa casa - desde um assento, a uma sala de jantar, à cama de um animal de estimação. Não é a finalidade pretendida! Os consumidores estão a fazer mais com tecidos e as expectativas permanecem elevadas para a durabilidade de um tecido".

Uma solução para este problema também não é fácil de encontrar, continua Charlotte, mas a chave é "educar melhor os consumidores sobre a durabilidade dos tecidos, a importância dos cuidados posteriores e assegurar que as orientações são lidas e compreendidas. Isto pode ser tão simples como melhorar a etiquetagem do produto no ponto de venda e destacar como o tecido deve ser usado em casa"

Importância dos testes laboratoriais internos

Quando se trata de tomar decisões comerciais, Grant e Charlotte concordam ambos que ter um laboratório interno é crucial para Mobus. A função de testes internos tem crescido tão significativamente desde 2014, que recentemente se tornou uma entidade separada, FITT (Tecnologia de Teste da Indústria do Mobiliário) que actua como um laboratório independente que serve tecidos Mobus com um laboratório condicionado, um laboratório húmido e um laboratório de inflamabilidade.

Aqui, diz Charlotte, é onde os testes internos são usados para validar e tomar decisões comerciais mais informadas sobre um produto, sem ter de esperar pelos resultados dos testes de terceiros. "O laboratório interno é especialmente importante para o nosso processo de desenvolvimento de novos produtos", acrescenta Charlotte.

"Os tecidos que obtemos passam por um rigoroso processo de selecção, onde são testados quanto ao seu desempenho" É nesta fase, confirma Charlotte, que "ou o tecido é 'enlatado', ou são feitas melhorias, depois são novamente testados e são desenvolvidas linhas de cor. Até ao fim, os testes estão a ter lugar"

Grant McConnell, Mobus Fabrics"Sempre acreditámos na qualidade e na garantia de que os nossos tecidos são testados com os mais elevados padrões. Criada em 2014, a FITT assumiu todos os testes Mobus, e trabalha de forma independente, adoptando uma abordagem não tendenciosa aos resultados dos testes. Utilizando os mais recentes equipamentos de teste da James Heal, e com uma equipa experiente, a FITT tem a flexibilidade de testar para além das directrizes de estofamento para permitir uma maior variedade de testes quando necessário" -

Foco no acabamento verde

Há uma nova lógica que vem dos retalhistas de mobiliário, que querem conhecer melhor as suas cadeias de abastecimento, diz Grant. "Os retalhistas querem saber que química é utilizada, e tornar os seus produtos mais sustentáveis utilizando menos químicos".

Grant acredita que a chave para a inovação contínua e desenvolvimento de produtos para a Mobus, e de facto para o sector dos estofos como um todo, está com a acabamentoe não apenas os tecidos propriamente ditos.

"O foco no acabamento dá a Mobus uma nova e mais forte forma de nos diferenciarmos dos concorrentes", diz Charlotte. "É fácil para os concorrentes copiar um tecido, mesmo que o tecido tenha protecção de PI. Mas não o acabamento - que é único e desenvolvido por nós".

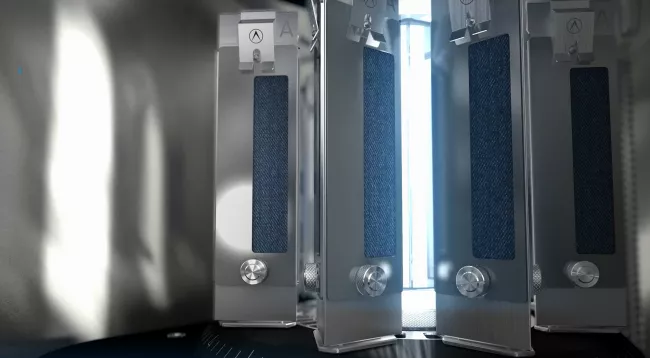

A Mobus está a desenvolver um inovador GreenFR acabamento, utilizando um composto FR sem halogéneo - uma alternativa mais ecológica aos sistemas FR deca-bromados - o que significa que quando se trata de fim de vida, existem mais opções, incluindo a delaminação da laminação FR, sem risco de libertação de químicos tóxicos à base de halogéneo. O tecido e os materiais de mobiliário podem então ser reciclados.

A razão para isto é que o algodão e a viscose estão sob maior escrutínio, por isso a Mobus está a concentrar-se em produtos que eles já conhecem e compreendem, como o poliéster. Contudo, diz Grant "quando se trata de uma solução para reciclar o poliéster, a química actual do FR pode ser problemática no futuro, uma vez que não pode ser reciclada. É por isso que estamos a concentrar a nossa I&D nos acabamentos e não nos tecidos, para encontrar acabamentos mais ecológicos e mais sustentáveis para promover a reciclagem no fim da vida"

Um exemplo disto é o retalhista residencial global, Ikea, que tem um esquema de reciclagem através do qual os consumidores podem devolver o seu mobiliário usado para ser decomposto e reciclado. O problema é que as coberturas são em grande parte à base de poliéster e, portanto, não são recicláveis.

Perspectivas futuras

Olhando para o futuro, tanto Grant como Charlotte concordam que a tendência para tecidos com pedigree sustentável continuará a crescer, com a procura a ser impulsionada por consumidores eco-conscientes que têm um forte sentido de valores ambientais e sociais.

"A sustentabilidade já não é uma escolha ou um complemento desejável para as marcas da nossa indústria, é um imperativo absoluto", afirma Charlotte. "É por isso que estamos a concentrar-nos em desenvolver tecidos e acabamentos mais ecológicos, tais como o nosso acabamento verde FR e o Mobus Eden, o nosso novo veludo 100 por cento poliéster reciclado"

Grant concorda, "Avançando, penso que vamos ver muito mais tecidos concebidos sem químicos, usando mais corantes naturais e métodos de impressão sustentáveis"